La quête incessante de matériaux durables et écologiquement responsables a suscité un vif intérêt pour le lin en tant qu’alternative à la fibre de verre dans la fabrication de composites. Cet article se propose d’examiner en profondeur cette transition, en mettant en lumière les avantages écologiques, économiques et structurels du lin par rapport à la fibre de verre dans diverses applications industrielles.

Fibre de lin technique : un aperçu

Le lin (Linum usitatissimum) est une culture ancienne dont les origines remontent à des millénaires en Europe. Utilisé depuis l’Antiquité pour ses fibres textiles, le lin européen est aujourd’hui considéré comme une ressource polyvalente pour une gamme d’applications industrielles.

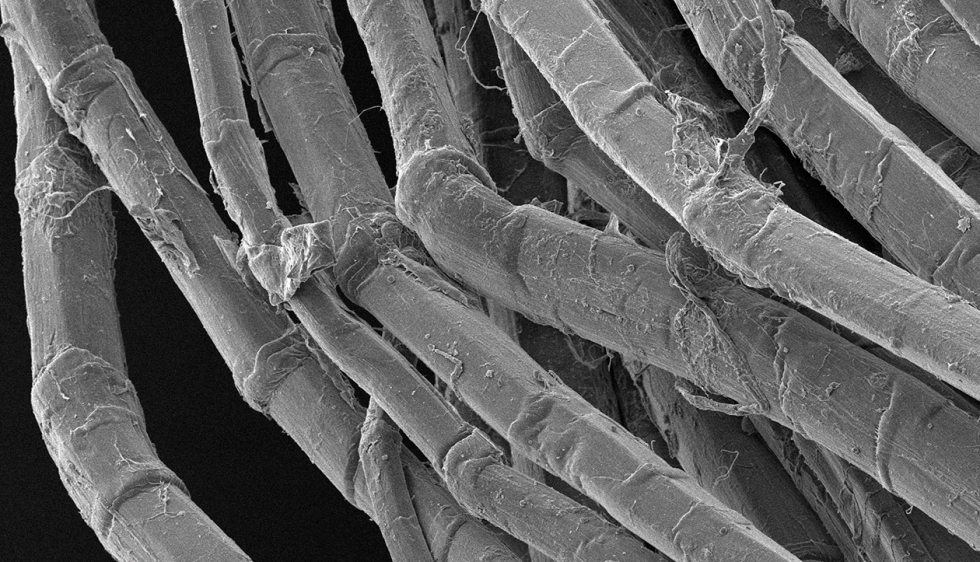

Les fibres de lin technique, spécifiquement sélectionnées pour leurs caractéristiques de résistance et de durabilité, sont transformées en fil à l’aide de techniques de filature de pointe, notamment la filature low twist.

Cette méthode de filature permet d’obtenir des fils de lin de haute qualité, présentant une résistance accrue et une répartition uniforme dans les composites, ce qui améliore la performance globale des matériaux.

Comprendre l’utilisation des fibres de lin dans les composites

Les composites sont des matériaux composés de deux ou de plusieurs constituants, offrant des propriétés combinées supérieures à celles de leurs composants individuels. Dans le cas des composites à base de lin, les fibres de lin technique sont incorporées dans une matrice polymère pour former une structure renforcée.

Cette technique permet de créer une matrice composite robuste et légère, capable de rivaliser avec les composites à base de fibre de verre en termes de performance et de durabilité.

Un exemple concret de l’utilisation de composites à base de fibre de lin dans la vie courante est la fabrication de pièces automobiles. Les composites à base de lin peuvent remplacer la fibre de verre dans la fabrication de pièces intérieures et extérieures, telles que les panneaux de portes, les tableaux de bord et les pare-chocs.

Ces composites offrent une résistance élevée, tout en étant plus légers et plus écologiques que leurs homologues en fibre de verre. En outre, ils contribuent à réduire l’empreinte carbone globale de l’industrie automobile.

Les avantages du lin comme alternative à la fibre de verre

La fibre de lin est écoresponsable :

Le lin est une matière première renouvelable, cultivée sans recours excessif à des produits chimiques agressifs. En comparaison, la fabrication de fibre de verre nécessite des processus énergivores et polluants, contribuant à l’empreinte carbone globale. Des études indiquent que la culture du lin a une empreinte carbone nette négative, tandis que la production de fibre de verre est généralement associée à des émissions de dioxyde de carbone.

L’impact de la production du lin sur la santé :

Les émissions de particules et de gaz nocifs associés à la production de fibre de verre posent des risques potentiels pour la santé des travailleurs et pour l’environnement. En revanche, le traitement du lin est moins toxique et présente des risques moindres pour la santé humaine.

Réduction de l’empreinte carbone :

Le lin, en tant que culture à faible empreinte carbone, absorbe le dioxyde de carbone de l’atmosphère pendant sa croissance. Par conséquent, les composites à base de lin contribuent à réduire l’impact global des industries sur le changement climatique.

Soutien à l’industrie française :

La France est le premier producteur de lin au monde, ce qui en fait une ressource locale pour l’industrie des composites. En favorisant l’utilisation du lin, on renforce l’économie locale et régionale, créant ainsi des opportunités d’emploi et de croissance économique.

La production de fibre de verre en France est également significative, bien que ses impacts environnementaux et ses implications économiques diffèrent de celles de la production de lin. Les statistiques sur la production de fibre de verre en France indiquent une production annuelle importante, principalement utilisée dans des secteurs tels que la construction, l’automobile, et l’industrie des sports et loisirs. Cependant, cette production peut être associée à des coûts environnementaux élevés, notamment en termes d’utilisation d’énergie et de production de déchets.

Les défis et perspectives futures pour la fibre de lin

Bien que le lin présente de nombreux avantages par rapport à la fibre de verre, des défis subsistent. La disponibilité de la fibre de lin technique de haute qualité et les processus de fabrication de composites nécessitent encore des améliorations pour rivaliser pleinement avec la fibre de verre en termes de performances et de coûts. Cependant, avec l’accent croissant sur la durabilité et la responsabilité environnementale, le lin devient de plus en plus attractif pour les industries cherchant à réduire leur impact environnemental tout en restant compétitif sur le marché.

Il reste de nombreuses applications à développer dans les différentes industries mentionnées ci-dessous :

La fibre de lin dans la construction et architecture :

Les composites à base de fibre de lin sont de plus en plus utilisés dans la construction pour fabriquer des panneaux de construction, des éléments de façade, des revêtements de sol et des structures légères. Leur résistance, leur durabilité et leur faible poids en font des matériaux attrayants pour les projets architecturaux nécessitant des solutions durables et esthétiques.

Le lin dans l’industrie aérospatiale :

Les composites à base de fibre de lin trouvent également des applications dans l’industrie aérospatiale, où leur légèreté et leur résistance sont des caractéristiques essentielles. Ils peuvent être utilisés dans la fabrication de composants structurels pour les avions, les hélicoptères et les satellites, contribuant ainsi à réduire le poids total des véhicules aérospatiaux et à améliorer leur efficacité énergétique.

La fibre de lin pour les équipements de sport et de plein air

Les matériaux composites à base de fibre de lin sont utilisés dans la fabrication d’équipements sportifs tels que des raquettes de tennis, des clubs de golf, des planches de surf, des vélos et des équipements de protection. Leur légèreté, leur résistance et leur capacité à absorber les chocs en font des choix populaires pour les athlètes professionnels et amateurs.

Les composites à base de fibre de lin dans l’industrie maritime :

Les composites à base de fibre de lin sont également utilisés dans l’industrie maritime pour fabriquer des coques de bateaux, des mâts, des ponts et des équipements de navigation. Leur résistance à la corrosion et leur légèreté sont des caractéristiques précieuses dans les environnements maritimes, où la durabilité et la performance sont essentielles.

Fabrication d’équipements de protection et de sécurité :

Les composites à base de fibre de lin sont utilisés dans la fabrication d’équipements de protection individuelle tels que des casques, des gilets pare-balles et des équipements de protection contre les chutes. Leur capacité à absorber les chocs et à offrir une protection contre les impacts en fait des matériaux précieux dans de nombreux secteurs, notamment l’industrie de la construction, de l’industrie et des services d’urgence.

Nous ne sommes pas près de voir la fibre de verre disparaître des matériaux composites, et le lin ne pourrait pas remplacer totalement cette fibre. Néanmoins, il y a une place à prendre pour les industries qui cherchent une alternative à la fibre de verre et souhaitent produire de manière plus vertueuse. Comme on dit souvent, Rome ne s’est pas faite en un jour !

En conclusion, le lin émerge comme une alternative viable et prometteuse à la fibre de verre dans la fabrication de composites. Ses avantages en termes d’écologie, de santé, d’empreinte carbone et de soutien à l’économie locale en font un choix attrayant pour les industries cherchant à réduire leur impact environnemental tout en restant compétitives sur le marché.

Avec des investissements accrus dans la recherche et le développement, le lin a le potentiel de transformer l’industrie des composites, ouvrant la voie à un avenir plus durable et résilient.